为推进专利开放许可工作,提升专利转化水平,本期发布5项专利,具体信息如下:

本发明属于固废资源化和无害化处理技术,具体涉及一种快速低温处理黑泥的方法和应用。本发明以黑泥粉末和/颗粒为处理对象,加入处理对象质量4-8%的粉状催化剂;混合均匀后,在含氧气氛中,加热至380℃以上保温至少1小时;得到环保型脱氮粉末;所述粉状催化剂中含有KClO3和含氟盐。此粉末可以排放,无污染,可以做铺路料、水泥添加料等;尤其是以此脱氮粉末为主要原料可配制一种环保型固体材料,如制备适用于作路用或墙体装饰材料的免烧砖。本发明以工业生产过程中产生的固体废料为主要原料,实现其无害化和资源化利用,减少对环境的有害影响,具有良好的环保效益、经济效益和社会效益。

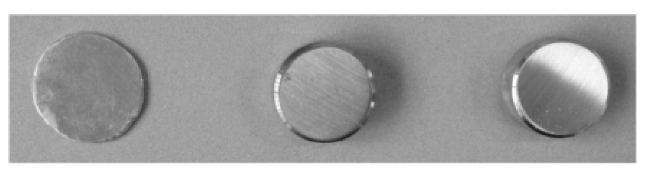

本发明涉及合金制备领域,具体公开了一种抑菌仿金铜合金的制备方法:配置包含铜、铝、银、镍、余量为锌的原料;将其中的铜、银、镍铺设在熔炼容器的底层,在底层原料表面铺设锌层,并进一步在锌层表面铺设覆盖剂;所述的覆盖剂包括石蜡和石墨;铺料后升温至金属原料完全熔化,随后添加铝,继续保温熔炼;向熔体中加入精炼剂,搅拌扒渣、静置后,将熔体进行浇铸、热轧、冷轧-中间退火,得到成品前体;所述的精炼剂包括氯化钠、冰晶石、苏打和铟金属;将成品前体在500~550℃进行第一段保温,随后经空冷、表面打磨、清洗、冷风吹扫后再在200~300℃进行第二段保温处理、空冷,即得。本发明制备的方法制得的合金具有优异的仿金色度、力学性能和抗菌性能。

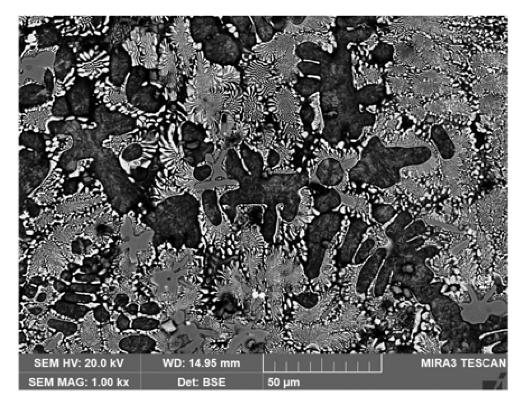

本发明提供了一种高硬度锌合金模具坯体的增材制造方法,包括如下步骤:以ZAC锌合金为原料,经非真空炉熔炼、除气、去渣精炼后,开启底座移动装置,通过一石墨浇铸管将熔体浇铸到有挡板的钢质底座上,形成模坯最底层;底层浇铸好后,开启喷火枪,先预热已凝固的锌合金表面达320℃以上,然后再将熔体浇铸在预热表面;如此反复运行,直至模具坯体加工完成。本发明提供的锌合金模具坯体的增材制造方法,不需要大型铸造模具,适应性强,可连续实现多种模具的增材制造,机加工余量较小;无需热处理,加工后的模具硬度可达150HBW以上,且具有较好韧性。

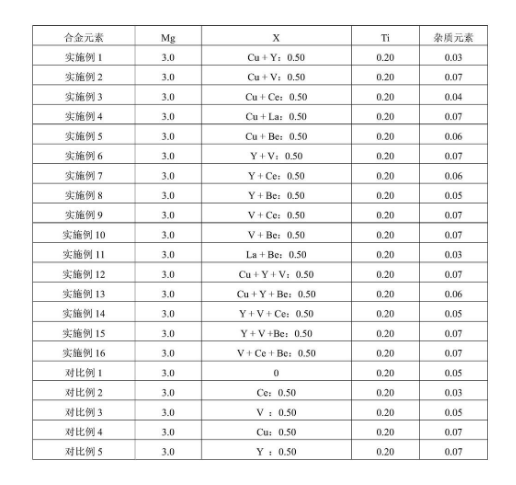

本发明涉及一种用于连续深冲加工小型五金冲压件的铝合金带材及其制备方法,按质量百分含量计,所述铝合金带材由以下组分组成: 0.5-3.5%Mg,0.05-1.0%X,0.05-0.5%Ti,余量为Al以及不可避免的杂质,杂质元素的总量<0.08%;所述X为Cu、Y、V、Ce、La或Be中的任意2种或3种的组合。本发明通过对合金化元素的合理选择和优化设计,并通过二次熔炼以及在合金凝固过程中使模具产生周期性的机械振动,后续经压延加工制备得到了厚度<0.35mm的铝合金带材。所得带材具有优良的塑性和深冲成形性能,可满足连续深冲加工小型五金冲压件的要求,具有良好的应用前景。

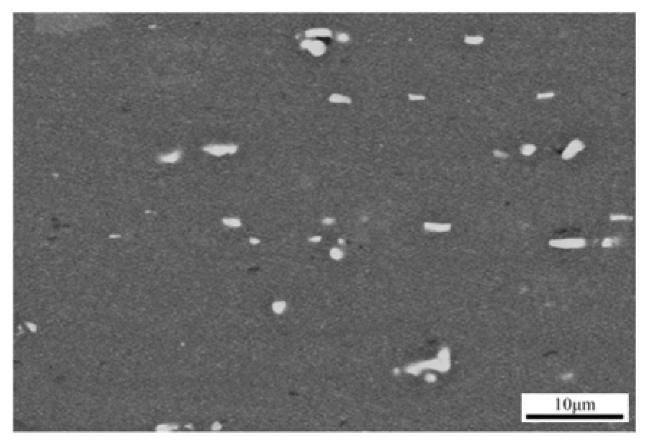

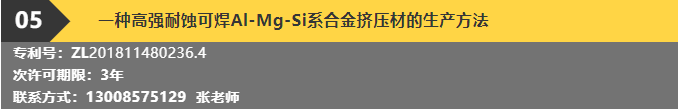

本发明公开了一种高强耐蚀可焊Al-Mg-Si系合金挤压材的生产方法,属于铝合金技术领域,所述Al-Mg-Si系合金的化学成分按重量百分比计为:Si:1.4~1.8%,Fe:0.4~0.8%,Cu:0.1~0.2%,Mn:0.6~1.5%,Mg:0.7~1.3%,Cr:≤0.2%,Zn:≤0.1%,Ti:≤0.15%,余量为Al,各成分之和为100%,控制Mn/Fe的质量比为1.3~2.5;其生产方法为:熔炼铸锭铸锭均质处理热挤压淬火时效,其中铸锭均质处理为:将铸锭加热到530~570℃并保温1~10h,随后以不大于10℃/min的速率冷却到400~450℃,接着以不小于30℃/min的速率冷却到180℃以下出炉。本发明通过合金成分与生产工艺的改进,生产出了高强耐蚀可焊Al-Mg-Si系合金挤压材。